Здравствуйте, уважаемые посетители сайта «В гостях у Самоделкина». Сегодня я хочу рассказать вам о том, как я сделал стальную топку для камина:

Как я уже неоднократно упоминал в предыдущих публикациях, я сейчас неспешно занимаюсь реконструкцией старого дома, построенного в XIX веке. В доме было печное отопление. При демонтаже печей я обнаружил дымоход, который расположен в стене. Стены в этом доме очень толстые. Толщина наружных стен — 90 см. Внутренние перегородки толщиной «всего лишь» 60 см, и в одной из них и был расположен дымоход, к которому с разных сторон присоединялись две отопительные печи, располагавшиеся в разных комнатах. Расположение дымохода оказалось достаточно удачным для того, чтобы сделать в этом месте камин. Но было это на самом раннем этапе работ. Поэтому тогда я вырубил в стене, поперёк дымохода на высоте 1 м20 см от пола горизонтальную штробу, заложил в неё швеллер и замазал крепким раствором. Позже я вырубил переднюю стенку дымохода под этой перемычкой. Образовалась вот такая ниша:

В своё время я устанавливал в неё Временную отопительную печь из колёсных дисков.

В своё время я устанавливал в неё Временную отопительную печь из колёсных дисков. Сейчас уже отпала надобность в «дровяном отоплении» — дом отапливается газовым котлом, посредством моей комбинированной системы отопления. Я потихоньку дошёл до отделочных работ. И вот, решил заняться камином. Конечно-же, камин в современном мире служит в первую очередь для декоративных целей. Очень приятно посидеть у «живого огня», так уж устроен человек. Но, как человек практичный, продумывая его устройство, я, всё же, решил сделать его и отопительным прибором.

Сейчас уже отпала надобность в «дровяном отоплении» — дом отапливается газовым котлом, посредством моей комбинированной системы отопления. Я потихоньку дошёл до отделочных работ. И вот, решил заняться камином. Конечно-же, камин в современном мире служит в первую очередь для декоративных целей. Очень приятно посидеть у «живого огня», так уж устроен человек. Но, как человек практичный, продумывая его устройство, я, всё же, решил сделать его и отопительным прибором.

Существует заблуждение, что камин имеет очень низкий КПД, как отопительный прибор. Основано оно на том, что большинство каминов, построенных у нас, исполнены без всяких расчётов, и, как следствие — с грубыми ошибками! У меня уже есть опыт постройки камина (Я строил его у себя в загородном доме). И, изучая тогда тему, пришёл к выводу, что сделать «правильный» камин значительно труднее, чем сделать печь! (Хоть и кажется на первый взгляд, что наоборот!))). Должны быть произведены скрупулёзные расчёты, и только тогда камин будет греть! В противном случае он будет или дымить, или не дымить, но, при этом и не греть, или (в особо тяжёлых случаях) станет причиной пожара, выбросив в комнату содержимое раскалённой топки! И, только тщательно соблюдая баланс между расположением, площадью и пропорциями портала, глубиной топки, углом наклона задней стенки, формой каминного зуба и сечением и высотой дымохода, мы добьёмся того, что камин будет очень эффективно нагревать пол перед собой, от которого, в свою очередь, посредством конвекции, прогреется воздух. Но большинство «мастеров» подгоняют форму камина под существующее помещение и размеры кирпичей. При этом «чисто интуитивно» разрабатывая его схему. (К слову сказать, не помню точных уже цифр, но из трёх с лишним сотен кирпичей у меня получилось не резаных только чуть больше ста! Остальные пришлось резать, чтобы добиться соответствия проекту!)

Но, классическую, так называемую, «английскую» схему камина с открытой топкой я даже не рассматривал! Такой камин, возможно, хорошо себя показывает в английском климате. И то, для исключения запахов в комнате, приходится всегда оставлять зазор в задвижке дымохода. Что приводит к дополнительным теплопотерям помещения! У нас же климат более континентальный. И летом, в сильную жару, иногда возникает эффект «обратной тяги». И комната наполняется «ароматами» прокопченного дымохода.))))

Всем, кто мне доказывает, что «камин должен быть только настоящим», я советую летом поехать к бабушке в деревню, открыть топку нетопленной с зимы печки, и попробовать поспать рядом с ней, вдыхая «ароматы»)))).

Я решил сделать камин с металлической топкой и плотно закрывающейся «стеклянной » дверцей. (На самом деле там можно использовать только прозрачную стеклокерамику). Никакое стекло не выдержит нагрева до 700-т градусов!). Как я шучу — это такая буржуйка, которая строит из себя камин! ))))

В продаже есть множество и чугунных и стальных топок. Но я решил сделать самодельную по нескольким причинам:

Во-первых, цена! Топки в ценовом сегменте до пятисот долларов можно даже не рассматривать. В этом я убедился, покатавшись по «каминно-печным» магазинам.

Во-вторых, я не строю камин «с нуля» вместе со зданием! Мне нужно вписать топку в уже существующую нишу и подсоединить к уже существующему дымоходу «неправильной» (для камина) формы!

И в третьих… Ну это же ИНТЕРЕСНО!!!! )))). Как я могу упустить такую возможность что-то «поизобретать» и «попродумывать»?!!! ))))

И топку я таки сделал! И доволен результатом!

Для этого понадобилось:

1. Трубы профильные различных сечений.

2. Уголок стальной разных размеров.

3. Сталь листовая различной толщины.

4. Лист стальной оцинкованый (кровельная жесть)

5. Квадрат стальной 10х10 мм.

6. Сгон сантехнический ДУ15 с заглушкой

7. Стекловата.

8. Асбестовый картон.

9. Петли приварные.

По времени это заняло две полных недели! При этом я сжёг семь килограммов электродов, срезал пачку (25 штук) отрезных кругов 125 мм, пять 180 мм, и пять 230 мм, кроме этого, стёр два зачистных, и три лепестковых…

Сколько стоит металл, я сказать не могу — очень многое у меня было в моём «металлоломе»

Начал я с дымохода. Так как «стационарный» дымоход у меня уже есть, необходимо его как-то состыковать с топкой. Самым простым решением будет изготовить стальной короткий дымоход, выходящий из топки, который достаточно плотно вставился бы в существующий кирпичный. Место соединения можно уплотнить стекловатой. Профильной трубы нужного сечения подобрать не возможно и я использовал «металлолом». А конкретно — «лыжи» от старой гидравлической тележки: Вставив между ними стальную полосу, я сварил трубу нужного сечения:

Вставив между ними стальную полосу, я сварил трубу нужного сечения: Но труба не должна входить прямо в топку без изгиба. Существует какая-то вероятность того, что в момент открывания дверцы произойдёт выброс углей!!! Это явление возникает по закону Бернулли. Как известно, чем выше скорость струи жидкости, или газа, тем ниже в ней давление! Т.е., в самом тонком месте наконечника шланга, например, из которого бьёт тонкая струя воды, давление самое низкое, а не наоборот, как кажется на первый взгляд.

Но труба не должна входить прямо в топку без изгиба. Существует какая-то вероятность того, что в момент открывания дверцы произойдёт выброс углей!!! Это явление возникает по закону Бернулли. Как известно, чем выше скорость струи жидкости, или газа, тем ниже в ней давление! Т.е., в самом тонком месте наконечника шланга, например, из которого бьёт тонкая струя воды, давление самое низкое, а не наоборот, как кажется на первый взгляд.

Поэтому, зимой, при большой разнице температур, когда тяга в дымоходе достигает максимальных значений,в нём может на столько упасть давление, что по передней его стенке провалится сверху вниз порция морозного воздуха! Если этот, богатый кислородом, воздух упадёт прямо в раскалённую топку, то произойдёт выброс её содержимого в комнату, что чревато пожаром! Конечно, это касается классических каминов с открытым порталом! Вероятность того, что это произойдёт как раз тогда, когда я открою дверцу, очень и очень мала. …

…Но, всё-таки….

Поэтому, в каминах обязательно делают, так называемый, каминный зуб! Он представляет собой горизонтальную «полку», которой заканчивается наклонённая задняя стенка топки, и которую вынуждены огибать раскалённые газы по пути в дымоход. Если порция воздуха и проваливается, то она падает на эту полку, а оттуда её подхватывает горячая струя, прогревает и уносит в дымоход с собой…

Поэтому я тоже решил сделать некое подобие каминного зуба — сделал в дымоходе поворот на 90 градусов: Там-же решил сделать и задвижку, для чего подготовил под неё отверстие ещё на этапе вырезания заготовок:

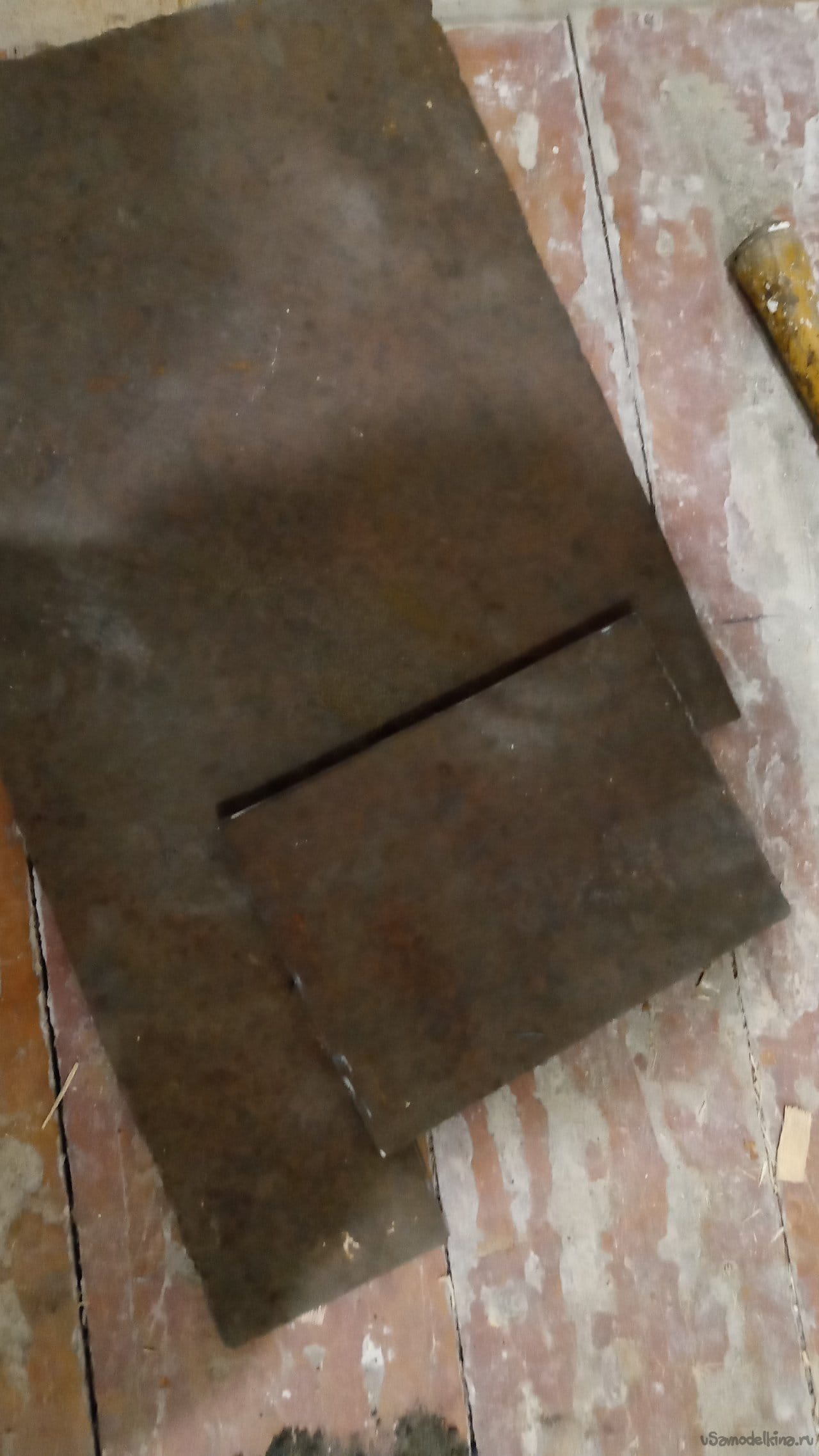

Там-же решил сделать и задвижку, для чего подготовил под неё отверстие ещё на этапе вырезания заготовок: Саму задвижку я вырезал из листового железа, толщиной 8 мм, которое валялось у меня очень давно:

Саму задвижку я вырезал из листового железа, толщиной 8 мм, которое валялось у меня очень давно: Приложив на своё место, я приварил «салазки» из квадрата, сечением 10х10 мм. Для того, чтобы задвижка не клинила от тепловых расширений, предусмотрел зазор в 1,5 мм, используя в качестве шаблона отрезной круг:

Приложив на своё место, я приварил «салазки» из квадрата, сечением 10х10 мм. Для того, чтобы задвижка не клинила от тепловых расширений, предусмотрел зазор в 1,5 мм, используя в качестве шаблона отрезной круг:

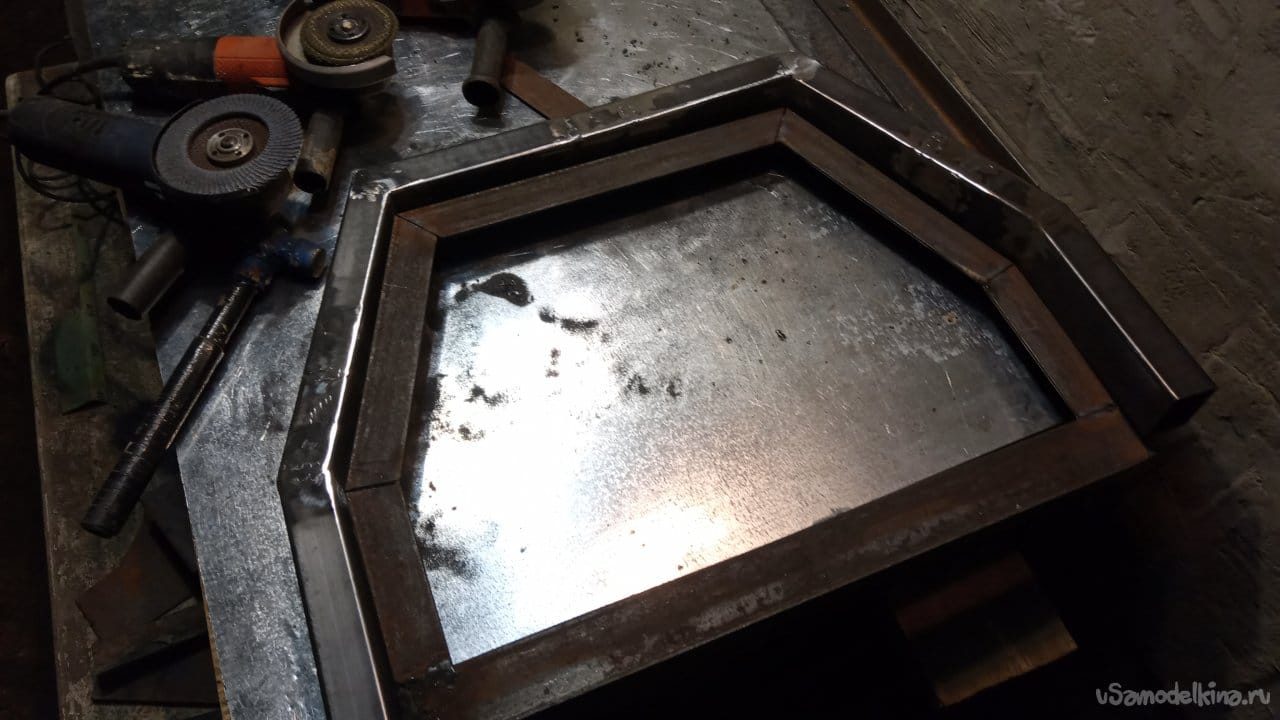

Далее, из уголка 50 мм я сварил рамку самого портала, к которой потом будет крепиться дверца. Опытным путём, рисуя шаблоны и примеряя, решил, что оптимальные размеры дверцы будут 700 на 400 мм. Рамку сделал чуть меньше, чтобы дверцу смонтировать с накладкой:

Далее, из уголка 50 мм я сварил рамку самого портала, к которой потом будет крепиться дверца. Опытным путём, рисуя шаблоны и примеряя, решил, что оптимальные размеры дверцы будут 700 на 400 мм. Рамку сделал чуть меньше, чтобы дверцу смонтировать с накладкой: После этого, расположив рамку на полу у ниши, «вычислил» форму топки, нарисовав её площадь на картоне, и сварив потом по этому шаблону периметр из уголка:

После этого, расположив рамку на полу у ниши, «вычислил» форму топки, нарисовав её площадь на картоне, и сварив потом по этому шаблону периметр из уголка: С самого начала у меня возникла мысль сделать камин-конвектор!))). Т.е., я изначально решил, что снаружи к топке будет приварен радиатор из профильных труб, через которые будет двигаться воздух. Горячий воздух будет выходить в помещение через решётку над порталом. А вот подаваться будет снизу при помощи вентилятора. Поэтому по нижнему периметру нужно сделать воздуховод, из которого воздух уже будет подниматься вверх. Так как трубы будут сечением 40 на 25 (у меня много таких обрезков) и приварены «на ребро», то ширина короба-воздуховода должна быть 40 мм. Изготовил я его из распущенной вдоль профильной трубы 40х60. Получилось у меня два тонкостенных швелера. Из них и сварил воздуховод размерами повторяющий внешний периметр топки:

С самого начала у меня возникла мысль сделать камин-конвектор!))). Т.е., я изначально решил, что снаружи к топке будет приварен радиатор из профильных труб, через которые будет двигаться воздух. Горячий воздух будет выходить в помещение через решётку над порталом. А вот подаваться будет снизу при помощи вентилятора. Поэтому по нижнему периметру нужно сделать воздуховод, из которого воздух уже будет подниматься вверх. Так как трубы будут сечением 40 на 25 (у меня много таких обрезков) и приварены «на ребро», то ширина короба-воздуховода должна быть 40 мм. Изготовил я его из распущенной вдоль профильной трубы 40х60. Получилось у меня два тонкостенных швелера. Из них и сварил воздуховод размерами повторяющий внешний периметр топки:

Так как я хочу сделать съёмный зольный ящик, и определил его глубину в 100 мм, то нужно опустить жёлоб на это расстояние. Внутренние стенки его можно изготовить из чего-то тонкого… Попалось на глаза дно металлической бочки, которое вырезал, делая печь для мусора. Из него нарезал полос и сварил стенки. Ниже к ним приварил жёлоб, укрепив стенки в углах стойками из полосы 50х5:

Так как я хочу сделать съёмный зольный ящик, и определил его глубину в 100 мм, то нужно опустить жёлоб на это расстояние. Внутренние стенки его можно изготовить из чего-то тонкого… Попалось на глаза дно металлической бочки, которое вырезал, делая печь для мусора. Из него нарезал полос и сварил стенки. Ниже к ним приварил жёлоб, укрепив стенки в углах стойками из полосы 50х5:

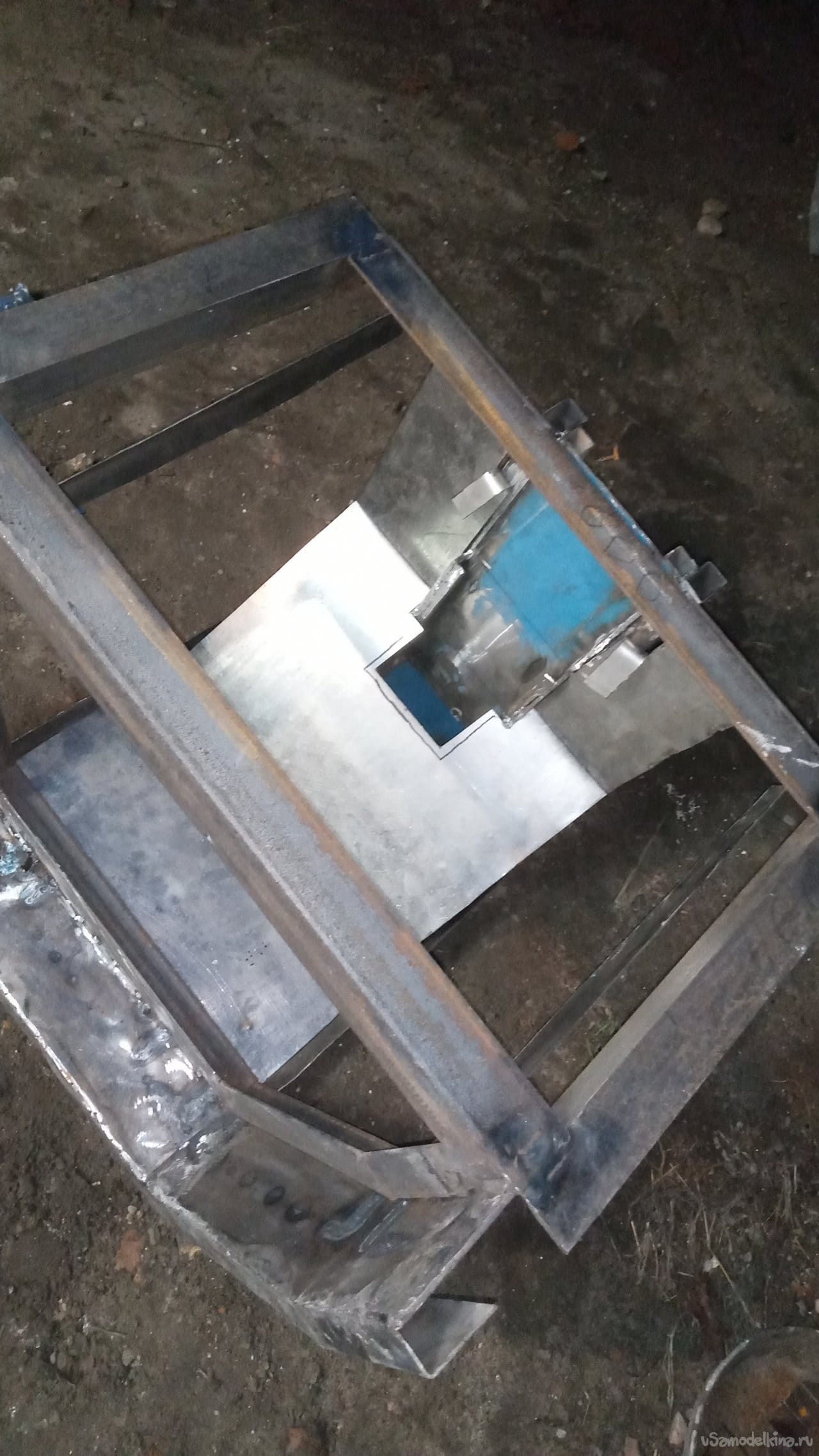

Теперь можно сварить каркас будущей топки в единое целое. (соединить дымоход с нижней частью). Вертикальный разрез топки был уже продуман и нарисован на листе картона в масштабе 1:1. Используя его как шаблон, сварил из профильной трубы 40х25 два воздуховода, повторяющих форму задней стенки и потолка. И приварил их сначала к дымоходу, потом к передней рамке и нижнему основанию:

Теперь можно сварить каркас будущей топки в единое целое. (соединить дымоход с нижней частью). Вертикальный разрез топки был уже продуман и нарисован на листе картона в масштабе 1:1. Используя его как шаблон, сварил из профильной трубы 40х25 два воздуховода, повторяющих форму задней стенки и потолка. И приварил их сначала к дымоходу, потом к передней рамке и нижнему основанию:

А потом я совершил ошибку!!!

А потом я совершил ошибку!!!

У меня было несколько листов нержавейки, толщиной 1,5 мм. Я знаю, что использовать нержавеющую сталь там, где она будет сильно нагреваться нельзя. Она очень подвержена термическим деформациям!!! Т.е., её при накаливании-остывании будет очень сильно «крутить и коробить». Но мне подумалось, что, если я сделаю стенки из нержавейки, а потом с интервалом в 25 мм приварю сплошными швами сзади воздуховоды, то крутить её точно не будет. Так и решил поступить…

И угробил два дня работы…

И угробил два дня работы…

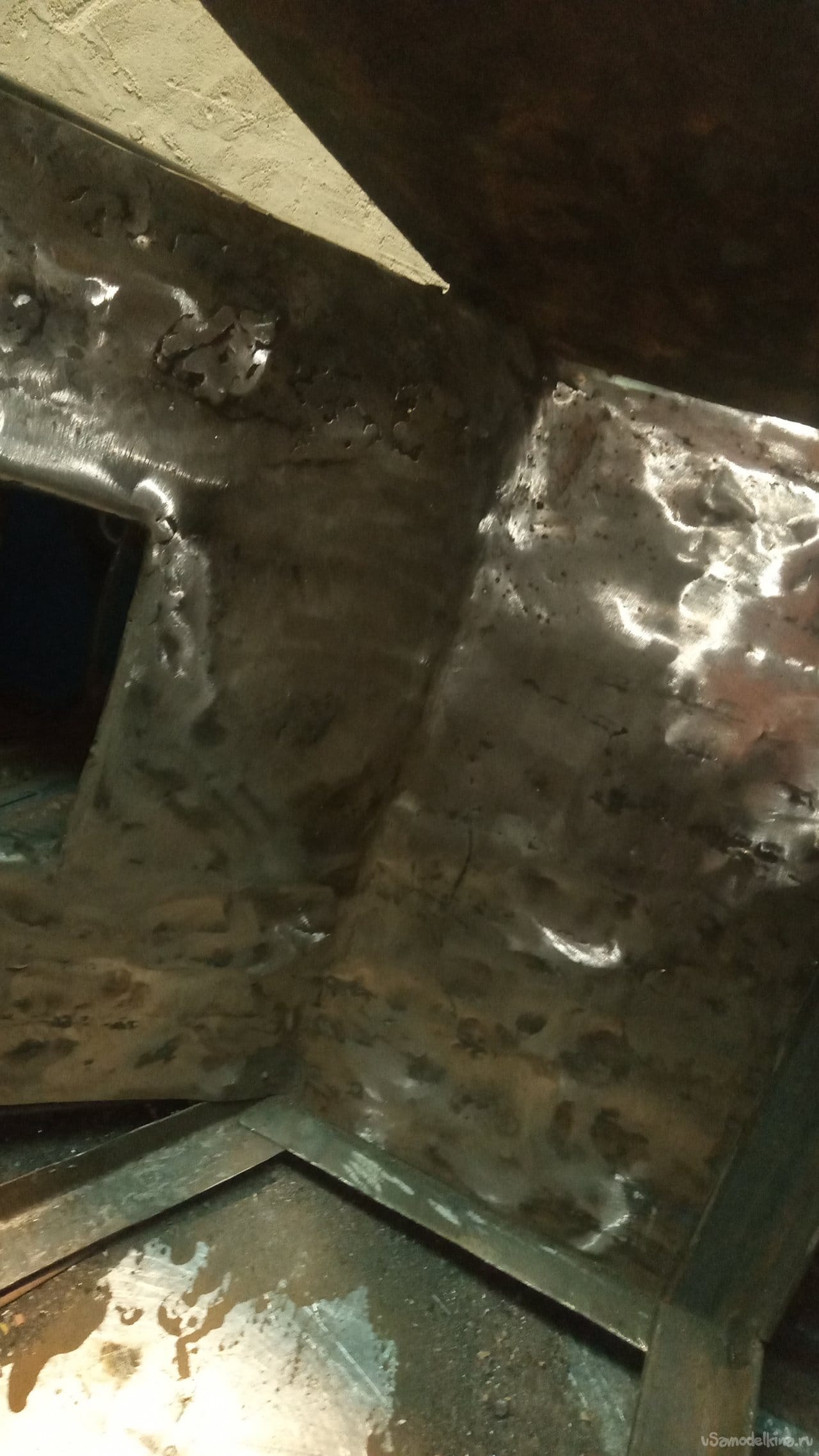

Дело в том, что нержавейку покоробило от сварки с обратной стороны! Швов то было очень много. Нагревалась она до огромных температур. И, когда я перевернул топку, мне предстала вот такая картина:

Оставлять такой страх и ужас на видном месте, конечно-же, нельзя! Спрямить плоскость шлифовкой — тоже, ввиду малой толщины материала! И я просто купил лист чёрной стали, толщиной 4 мм и, вырезав все плоскости по шаблонам, приварил эти листы изнутри:

Оставлять такой страх и ужас на видном месте, конечно-же, нельзя! Спрямить плоскость шлифовкой — тоже, ввиду малой толщины материала! И я просто купил лист чёрной стали, толщиной 4 мм и, вырезав все плоскости по шаблонам, приварил эти листы изнутри: Далее занялся сборкой радиатора:

Далее занялся сборкой радиатора: Для того, чтобы закрепить выпускную решётку, нужно полностью собрать передний портал. Саму дверцу я пока делать не собирался — это очень сложное изделие, потребующее столько-же времени, как и сама топка! Ведь, если просто сделать рамку и вставить стекло, то такое стекло станет непрозрачным уже в первые полчаса после растопки! Для того, чтобы оно не закапчивалось, необходимо сделать поддувало такой конструкции, чтобы воздух подавался по периметру стекла, омывая его! Одновременно нужно предусмотреть регулировку потока подаваемого воздуха! И, наконец, нужно сделать механизм запирания, продумать крепление стекла через прокладки и закрепить уплотнительные асбестовые шнуры. И, желательно, всё это снабдить регулировками. И скомпоновать всё это в рамке двери так, чтобы и оно всё «работало» и эстетика не сильно страдала, не так то и просто!!! (Кстати, смотрел недорогие покупные дверцы. И в них всё это сделано «чтобы продать»… Не будет оно работать нормально!!! ). Из всех этих суждений я решил подождать с дверцей «до лучших времён».

Для того, чтобы закрепить выпускную решётку, нужно полностью собрать передний портал. Саму дверцу я пока делать не собирался — это очень сложное изделие, потребующее столько-же времени, как и сама топка! Ведь, если просто сделать рамку и вставить стекло, то такое стекло станет непрозрачным уже в первые полчаса после растопки! Для того, чтобы оно не закапчивалось, необходимо сделать поддувало такой конструкции, чтобы воздух подавался по периметру стекла, омывая его! Одновременно нужно предусмотреть регулировку потока подаваемого воздуха! И, наконец, нужно сделать механизм запирания, продумать крепление стекла через прокладки и закрепить уплотнительные асбестовые шнуры. И, желательно, всё это снабдить регулировками. И скомпоновать всё это в рамке двери так, чтобы и оно всё «работало» и эстетика не сильно страдала, не так то и просто!!! (Кстати, смотрел недорогие покупные дверцы. И в них всё это сделано «чтобы продать»… Не будет оно работать нормально!!! ). Из всех этих суждений я решил подождать с дверцей «до лучших времён».

Но, собрать портал, а потом, под него варить дверцу — не совсем правильно! Я хочу сделать её «заподлицо». Соответственно, очень трудно будет потом сварить и навесить её так, чтобы зазоры были ровными и визуально не отличались! Значительно проще закрепить дверцу и потом её «обварить порталом».))). И я решил ограничиться полумерами — собрать только рамку дверцы: Сварил я её из трубы 60х30. Наружные швы проварил до конца, внутренние — только до середины. (Ведь потом она будет прорезаться для вставки внутренностей):

Сварил я её из трубы 60х30. Наружные швы проварил до конца, внутренние — только до середины. (Ведь потом она будет прорезаться для вставки внутренностей): Толщина её тридцать миллиметров. Потом будет предусматриваться уплотнение. Поэтому я решил поднять её над рамкой на 10 мм. (Добавить толщину уплотнений потом можно, а вот, если не будет входить — будет сложнее!). Труба 40х25 у меня закончилось, и я сделал боковые стойки из трубы 25х25, приварив к ней трубу 15х15. Суммарно сорок и получилось:

Толщина её тридцать миллиметров. Потом будет предусматриваться уплотнение. Поэтому я решил поднять её над рамкой на 10 мм. (Добавить толщину уплотнений потом можно, а вот, если не будет входить — будет сложнее!). Труба 40х25 у меня закончилось, и я сделал боковые стойки из трубы 25х25, приварив к ней трубу 15х15. Суммарно сорок и получилось:

Расположив дверцу на своём месте, приварил петли. Петли были куплены заранее. Для того, чтобы соблюсти зазор, обмотал их медной проволокой. Надо бы было выпилить какие-то вставки. Аккуратнее бы вышло. Но жалко было времени. Электродов тонких тоже не нашлось. На тот момент у меня под рукой были только 3мм. А варить, «натягивая в зазор» тройкой по достаточно тонкому железу красиво не получилось… Ну да ладно. Потом подчищу))) Не сейчас… Потом, когда дверцу «доводить» буду..

Расположив дверцу на своём месте, приварил петли. Петли были куплены заранее. Для того, чтобы соблюсти зазор, обмотал их медной проволокой. Надо бы было выпилить какие-то вставки. Аккуратнее бы вышло. Но жалко было времени. Электродов тонких тоже не нашлось. На тот момент у меня под рукой были только 3мм. А варить, «натягивая в зазор» тройкой по достаточно тонкому железу красиво не получилось… Ну да ладно. Потом подчищу))) Не сейчас… Потом, когда дверцу «доводить» буду..

После этого приварил поперечную трубу над дверцей. Решил в качестве декоративного элемента использовать трубу из нержавейки:

После этого приварил поперечную трубу над дверцей. Решил в качестве декоративного элемента использовать трубу из нержавейки: Сверху, над ней закрепил решётку для выхода нагретого воздуха. Решётку взял от дренажного лотка:

Сверху, над ней закрепил решётку для выхода нагретого воздуха. Решётку взял от дренажного лотка:

Теперь можно доварить радиатор в верхней части:

Теперь можно доварить радиатор в верхней части: Перед тем, как обернуть радиатор оцинкованным кровельным листом, нужно сделать патрубок, через который потом будет нагнетаться вентилятором воздух. Размер патрубка я решил сделать таким, чтобы в него потом можно было бы вставить стандартный плоский вентиляционный воздуховод. Сварен он был из обрезков, которые попали под руку:

Перед тем, как обернуть радиатор оцинкованным кровельным листом, нужно сделать патрубок, через который потом будет нагнетаться вентилятором воздух. Размер патрубка я решил сделать таким, чтобы в него потом можно было бы вставить стандартный плоский вентиляционный воздуховод. Сварен он был из обрезков, которые попали под руку: После чего, в задней части нижнего короба, по центру, было прорезано отверстие и приварен патрубок

После чего, в задней части нижнего короба, по центру, было прорезано отверстие и приварен патрубок Но, если подавать через него воздух, то он пойдёт только в трубы, расположенные непосредственно над ним! Мне-же нужно, чтобы воздушный поток омывал всю топку. Для того, чтобы распределить его равномерно, я взял несколько обрезков пристенного профиля для монтажа гипсокартона, просверлил в нём отверстия с шагом, совпадающим с шагом труб, и закрепил его вытяжными заклёпками:

Но, если подавать через него воздух, то он пойдёт только в трубы, расположенные непосредственно над ним! Мне-же нужно, чтобы воздушный поток омывал всю топку. Для того, чтобы распределить его равномерно, я взял несколько обрезков пристенного профиля для монтажа гипсокартона, просверлил в нём отверстия с шагом, совпадающим с шагом труб, и закрепил его вытяжными заклёпками:

Внешний край я отогнул так, чтобы он прижался к жести, которой я обошью топку поверху.

Внешний край я отогнул так, чтобы он прижался к жести, которой я обошью топку поверху.

Теперь струе воздуха создастся сопротивление. Избыточное давление приведёт к тому, что воздух, накапливаясь в коробе, равномерно будет проходить во все отверстия, распределяясь по всему периметру.

Можно обшивать. Жесть крепил саморезными шурупами с прессшайбой: Теперь вернёмся к дымовой задвижке. Она же у меня находится внутри топки! Нужно вывести тягу наружу.

Теперь вернёмся к дымовой задвижке. Она же у меня находится внутри топки! Нужно вывести тягу наружу.

Я просверлил отверстие в поперечной трубе, которая расположена над дверцей. В качестве тяги решил использовать вал от струйного принтера, на концах которого была нарезана резьба М10. Но тягу нужно как-то уплотнить! Иначе, через это отверстие из закрытой топки будет в комнату проходить дым. Уплотнение я решил сделать из сантехнического сгона ДУ15 и заглушки к нему: Я решил приварить сгон изнутри топки, пропустить через сгон тягу, набить туда стекловаты и закрутить заглушку, в которой просверлить отверстие по диаметру тяги:

Я решил приварить сгон изнутри топки, пропустить через сгон тягу, набить туда стекловаты и закрутить заглушку, в которой просверлить отверстие по диаметру тяги: Изначально я хотел просто закрепить тягу к заслонке. Но потом посмотрел, что выдвинутая и торчащая вперёд, тяга выглядит не очень эстетично. Поэтому я решил поступить по другому. К задвижке была приварена «гребёнка», сделанная из металлической полосы. А из соединительной гайки и бота был сделан наконечник для тяги:

Изначально я хотел просто закрепить тягу к заслонке. Но потом посмотрел, что выдвинутая и торчащая вперёд, тяга выглядит не очень эстетично. Поэтому я решил поступить по другому. К задвижке была приварена «гребёнка», сделанная из металлической полосы. А из соединительной гайки и бота был сделан наконечник для тяги:

Теперь можно, повернув тягу, зацепить гребёнку и задвинуть, или выдвинуть задвижку. После этого провернуть тягу в обратную сторону, выведя из зацепления и задвинуть внутрь, чтобы она не торчала:

Теперь можно, повернув тягу, зацепить гребёнку и задвинуть, или выдвинуть задвижку. После этого провернуть тягу в обратную сторону, выведя из зацепления и задвинуть внутрь, чтобы она не торчала:

Наконечник для тяги я сделал из колпачковой гайки. Используя шуруповёрт и закреплённую болгарку, обточил гайку до нужной формы:

Наконечник для тяги я сделал из колпачковой гайки. Используя шуруповёрт и закреплённую болгарку, обточил гайку до нужной формы:

Теперь, когда все механизмы собраны, можно установить переднюю шторку. Я изготовил её из подходящего куска нержавейки. Там не будет таких высоких температур, которые вызвали бы термическую деформацию. А шторка из нержавейки будет дополнительным декоративным элементом, ведь, её будет видно за стеклом. На всякий случай я решил сделать её съёмной. Для этого на потолок топки приварил четыре гайки М10. Ввинченными в них болтами шторка будет прижиматься к передней рамке:

Теперь, когда все механизмы собраны, можно установить переднюю шторку. Я изготовил её из подходящего куска нержавейки. Там не будет таких высоких температур, которые вызвали бы термическую деформацию. А шторка из нержавейки будет дополнительным декоративным элементом, ведь, её будет видно за стеклом. На всякий случай я решил сделать её съёмной. Для этого на потолок топки приварил четыре гайки М10. Ввинченными в них болтами шторка будет прижиматься к передней рамке:

Нужна она, как, думаю, все понимают, чтобы исключить выхлоп дыма из топки во время открывания дверцы.

Нужна она, как, думаю, все понимают, чтобы исключить выхлоп дыма из топки во время открывания дверцы.

Теперь занялся нижней частью. Закрыл дно оцинкованной жестью: И приварил перемычки из уголка 50х50:

И приварил перемычки из уголка 50х50: Приварил четыре коротких ножки, сделанных из толстостенной трубы 30х30:

Приварил четыре коротких ножки, сделанных из толстостенной трубы 30х30: Топка достаточно тяжёлая. А её нужно установить в нишу, при этом, поднять вверх, чтобы дымовая труба вошла в дымоход. Поэтому, я решил заранее заготовить длинный ножки, которые можно потом обрезать до нужной высоты и приварить к коротким. Для этого на коротких сделал вот такие вставки:

Топка достаточно тяжёлая. А её нужно установить в нишу, при этом, поднять вверх, чтобы дымовая труба вошла в дымоход. Поэтому, я решил заранее заготовить длинный ножки, которые можно потом обрезать до нужной высоты и приварить к коротким. Для этого на коротких сделал вот такие вставки: А к длинным отрезкам, которые потом оденутся на эти вставки и приварятся, я приварил внизу гайки М20. В них ввернул длинные болты. Посредством их можно будет потом выбрать технологический зазор, необходимый для монтажа и отрегулировать положение топки по уровню:

А к длинным отрезкам, которые потом оденутся на эти вставки и приварятся, я приварил внизу гайки М20. В них ввернул длинные болты. Посредством их можно будет потом выбрать технологический зазор, необходимый для монтажа и отрегулировать положение топки по уровню:

На этом этапе я её и смонтировал на своё место. Весу в ней немало, поднять одному никак!… Труднее всего было снять с импровизированного сварочного стола, на котором я её собирал.. Благо, на стройке у меня много разнообразного дерева. Сделал «съезд» и стянул на землю. Кое как закантовал в дом. Точнее, не кантовал, а «перешагивал» её на ногах — одну сторону, потом другую))). Там уже задвинул в нишу и, при помощи подкатного гидродомкрата, поднял. (Благо, вошедшая в дымоход труба не давала ей кувыркнуться).

На этом этапе я её и смонтировал на своё место. Весу в ней немало, поднять одному никак!… Труднее всего было снять с импровизированного сварочного стола, на котором я её собирал.. Благо, на стройке у меня много разнообразного дерева. Сделал «съезд» и стянул на землю. Кое как закантовал в дом. Точнее, не кантовал, а «перешагивал» её на ногах — одну сторону, потом другую))). Там уже задвинул в нишу и, при помощи подкатного гидродомкрата, поднял. (Благо, вошедшая в дымоход труба не давала ей кувыркнуться).  Вылета не хватило, конечно. Подложил кирпичи, опустил домкрат, намостил под него обрезков широких досок, поднял опять. На этот раз уже до конца.

Вылета не хватило, конечно. Подложил кирпичи, опустил домкрат, намостил под него обрезков широких досок, поднял опять. На этот раз уже до конца.

Определил точную высоту ног, отпилил заготовки до нужного размера, одел на своё место и приварил: Подложил под болты обрезки листового металла, и болтами выставил топку по уровню:

Подложил под болты обрезки листового металла, и болтами выставил топку по уровню:

внутри заклеил сварочные швы высокотемпературным герметиком на основе жидкого стекла!

внутри заклеил сварочные швы высокотемпературным герметиком на основе жидкого стекла! Не удержался, покрасил высокотемпературной эмалью и отклеил бумажную ленту с нержавейки:

Не удержался, покрасил высокотемпературной эмалью и отклеил бумажную ленту с нержавейки: На следующий день занялся изготовлением зольного ящика.

На следующий день занялся изготовлением зольного ящика.

Я с самого начала решил, что лучше будет сделать съёмный зольник. Имея опыт чистки печей от золы, знаю, что эта процедуру очень трудно осуществить, не намусорив! Пепел очень лёгкий и летучий, и, при выборке его совком, образуется огромное количество пыли! Лучше будет, если всю золу можно будет достать в ящике и унести прямо с ним из комнаты!

Сам ящик я решил сделать из листовой стали, толщиной полтора миллиметра. А над ним сделать колосник из уголка и квадрата 10х10. Начал с колосника. Примеряя прямо к топке, вырезал заготовки из уголка и сварил рамку колосника:

Используя её как шаблон, вырезал днище зольника:

Используя её как шаблон, вырезал днище зольника: После чего, распустив на уголки кусок профильной трубы, обварил ими периметр днища:

После чего, распустив на уголки кусок профильной трубы, обварил ими периметр днища:

Из такой-же стали сделал борта и приварил. Нужно как-то «облагородить» их верх. Я разрезал одну стенку профильной трубы 15х15, и, образовавшейся щелью набил куски этой трубы на верхний срез бортов зольного ящика. После чего прихватил сваркой:

Из такой-же стали сделал борта и приварил. Нужно как-то «облагородить» их верх. Я разрезал одну стенку профильной трубы 15х15, и, образовавшейся щелью набил куски этой трубы на верхний срез бортов зольного ящика. После чего прихватил сваркой:

Теперь нужно сделать поддувало, чтобы можно было подавать воздух под колосник. Я планирую сделать подачу воздуха в дверце на стекло, но, думаю, лишним и это поддувало не будет. По крайней мере, при растопке холодного камина.

Теперь нужно сделать поддувало, чтобы можно было подавать воздух под колосник. Я планирую сделать подачу воздуха в дверце на стекло, но, думаю, лишним и это поддувало не будет. По крайней мере, при растопке холодного камина.

Тягу для открывания/закрывания поддувала я решил сделать симметрично тяге дымовой заслонки. Чтобы было два одинаковых элемента, один сверху, второй снизу. Поэтому, под дверцей нужно расположить такой-же горизонтальный элемент из нержавейки, и через него пропустить тягу.

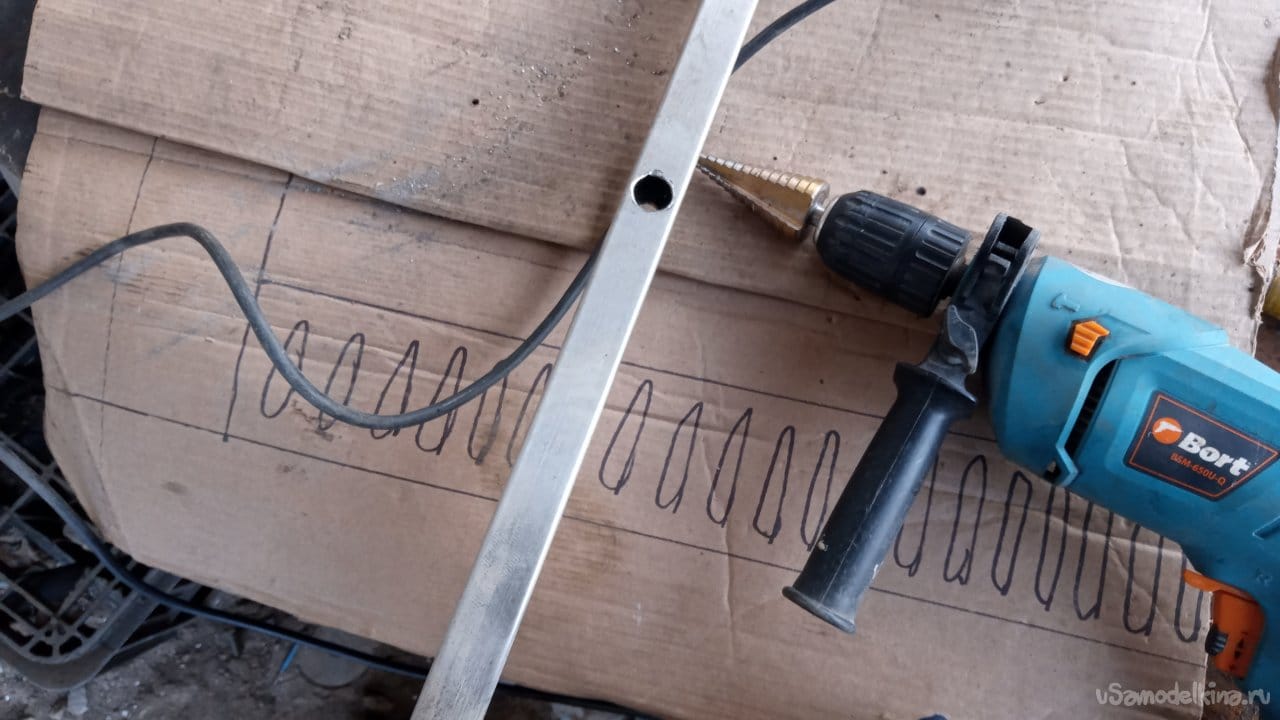

Для этого я просверлил отверстие по диаметру тяги, а с обратной стороны рассверлил его ступенчатым сверлом и вставил и приварил отрезок трубы подходящего диаметра:

К нержавеечной трубе, так-же, как и в прошлый раз, приварил трубу 15х15:

К нержавеечной трубе, так-же, как и в прошлый раз, приварил трубу 15х15: В качестве тяги я решил использовать шпильку М10. Зацепляясь резьбой за край отверстия в тонкостенной трубе, она позволит удерживать открытую заслонку в любых положениях. Одновременно эта-же тяга будет ввинчиваться в гайку, приваренную к колоснику снизу, тем самым плотно зажимая зольник через асбестовые уплотнители, когда камин не топится.

В качестве тяги я решил использовать шпильку М10. Зацепляясь резьбой за край отверстия в тонкостенной трубе, она позволит удерживать открытую заслонку в любых положениях. Одновременно эта-же тяга будет ввинчиваться в гайку, приваренную к колоснику снизу, тем самым плотно зажимая зольник через асбестовые уплотнители, когда камин не топится.

Но сам рычаг управления заслонкой нельзя приваривать к тяге — она должна ведь не только двигаться вдоль своей оси, но и заворачиваться-отворачиваться! Поэтому я весь механизм сделал не на тяге, а на обрезке той-же трубы: Саму заслонку, изготовленную из той-же листовой стали с приклеенным куском асбестового картона, соединил с рычагом посредством проволочного кронштейна. А в качестве осей для него приварил две гайки М6:

Саму заслонку, изготовленную из той-же листовой стали с приклеенным куском асбестового картона, соединил с рычагом посредством проволочного кронштейна. А в качестве осей для него приварил две гайки М6:

В переднем бортике насверлил отверстий для поступления воздуха, и расположил над ними заслонку, приварив её на обычные «калиточные» петли:

В переднем бортике насверлил отверстий для поступления воздуха, и расположил над ними заслонку, приварив её на обычные «калиточные» петли:

Сквозь трубку рычага пропустил тягу и зафиксировал её, навернув с двух сторон половинки распиленной гайки М10, и приварив их:

Сквозь трубку рычага пропустил тягу и зафиксировал её, навернув с двух сторон половинки распиленной гайки М10, и приварив их: Теперь, если шпильку тянуть, или толкать, то она будет двигать и рычаг, открывая-закрывая заслонку. И при этом её, закрыв заслонку до конца, можно ввернуть в гайку на колоснике. При этом плотно зафиксируется и сам ящик, и выступ на рычаге плотно прижмёт заслонку, перекрыв воздух полностью. Т.е., никакие запахи из зольника в комнату не попадут!

Теперь, если шпильку тянуть, или толкать, то она будет двигать и рычаг, открывая-закрывая заслонку. И при этом её, закрыв заслонку до конца, можно ввернуть в гайку на колоснике. При этом плотно зафиксируется и сам ящик, и выступ на рычаге плотно прижмёт заслонку, перекрыв воздух полностью. Т.е., никакие запахи из зольника в комнату не попадут!

При растопке камина нужно просто отвернуть тягу, ослабив заслону, а потом двигать её вперёд-назад, регулируя подачу воздуха под колосник.

Теперь нужно закрыть весь механизм декоративной решёткой. Такой-же, как и сверху установлена для выхода воздуха. Я сварил под неё рамку из трубки 10х20, приварил к зольнику, и закрепил решётку шурупами, предварительно просверлив под них отверстия в металле: Когда зольник был готов, покрасил его, вставил на место, и затопил топку:

Когда зольник был готов, покрасил его, вставил на место, и затопил топку: Ну что хочу сказать… Пока я полностью доволен! При растопке в комнату немного проходил дым. Ну как проходил…. Я специально выключил свет и мощным диодным фонарём светил сверху вдоль портала. И увидел небольшое «туманное движение» воздуха. Возможно, это был всего лишь пар от испаряющейся с холодного железа влаги…. Но, как только дымоход прогрелся, тяга стала сильной и ни капли дыма не выходило в комнату.

Ну что хочу сказать… Пока я полностью доволен! При растопке в комнату немного проходил дым. Ну как проходил…. Я специально выключил свет и мощным диодным фонарём светил сверху вдоль портала. И увидел небольшое «туманное движение» воздуха. Возможно, это был всего лишь пар от испаряющейся с холодного железа влаги…. Но, как только дымоход прогрелся, тяга стала сильной и ни капли дыма не выходило в комнату.

Позже, когда сделаю стекло, думаю, и эта небольшая проблема отпадёт!(Если она есть). Можно будет просто поджечь, и закрыть плотно дверцу, подав под колосник воздух.

..Когда дрова погорели больше часа, воздух из решётки пошёл очень горячий. Я не хотел такого эффекта, но он есть. Но, думаю, при принудительном продуве он таким горячим не будет…

А пока как-то так….

Самодельная стальная топка для камина