Предлагается вариант изготовления садового измельчителя веток с ножевым валом и рубящими ножами.

Осенью, при обрезке деревьев и кустарников образуется много неудобных в хранении отходов. Наваленные кучей ветки занимают много места, оставшаяся листва преет, под кучами заводится мелкая живность.

Развести костер и сжечь ветки в период ограничений по пожаробезопасности, особенно в это жаркое лето, довольно опасное и дорогое мероприятие. В печь их также не затолкаешь. Приходится все это рубить топором или дробить секатором для переноса на компостную кучу. Так осенью прошлого года пришлось поработать со сломанной ветром старой яблоней, на что ушло значительное время.

В такой ситуации, хороший вариант для хозяина, изготовить своими руками садовый измельчитель веток для их переработки. Тогда образовавшуюся смесь можно будет экономно сжечь, использовать для компоста или мульчирования посадок.

Конечно, можно рассмотреть и варианты покупных дробилок, но цены заводских агрегатов быстрее всего не окупятся при сравнительно небольших объемах переработки древесных отходов в хозяйстве садовода.

1. Разновидности садовых измельчителей

Самодельные измельчители веток (также шредер, щепорезка, веткоизмельчитель), отличаются друг от друга в основном устройством режущего механизма. В зависимости от мощности, отличаются размерами и возможностями при переработке отходов.

Наиболее популярные конструкции измельчителей для дерева, выполнены на базе дисковых дробилок. В этих устройствах ножи закреплены на плоскости диска, установленного на вал. За счет конструкции загрузочного бункера, ветки подаются под углом 30…45 градусов к поверхности диска.

Другой распространенной конструкцией измельчителей являются устройства с ножевым валом. В них, на валу устанавливается комплект отрезных фрез, на всю ширину зоны обработки или закреплены рубящие ножи из углеродистой стали. Это устройство напоминает конструкцию фуганка на циркулярном деревообрабатывающем станке. Подача веток на измельчение происходит перпендикулярно валу.

Предлагаемый вариант садового измельчителя выполнен по этой схеме.

Причиной тому, стала находка в развалах, выпущенного в середине прошлого века рубанка.

В нем имеется наиболее сложный и ответственный узел для изготовляемого шредера, барабан с режущими ножами, установленный на подшипниках и неподвижном валу. После очистки, переборки, удаления сломанного корпуса, смазки подшипников и замены уплотнений, для использования в измельчителе стал доступен режущий узел.

К плюсам этой конструкции можно отнести небольшие размеры, закрытость подшипниковых узлов, удобство закрепления узла в шредере.

Некоторым недостатком конструкции является небольшая ширина обработки – 60 мм.

Принципиально, устройство различных конструкций измельчителей мало отличается друг от друга. Каждое состоит из следующих узлов.

— основной привод (электродвигатель);

— режущий узел;

— главная передача (ременная);

— стальная рама, где собираются все узлы;

— ограждения, защитный кожух;

— загрузочный бункер для подачи древесных отходов;

— лоток для выгрузки щепы.

Мощность привода шредера определяет максимальный диаметр перерабатываемой на нем ветки. Для нашей цели (измельчение веток) подойдет электродвигатель мощностью 2,0…3,0 кВт, двигатель на 1,0…2,0 кВт можно использовать для измельчения травы и мелких веток.

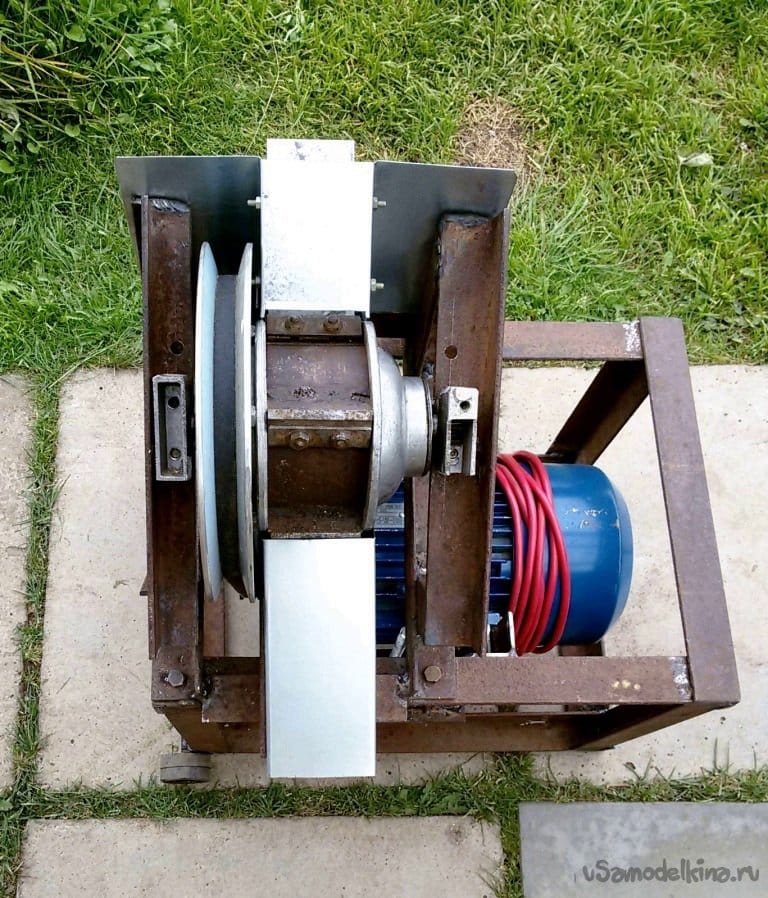

В моем распоряжении имелся незадействованный электродвигатель мощностью 2,2 кВт, поэтому для планируемого измельчителя веток был изготовлен «Блок универсального привода» на базе этого двигателя. Этот блок и будет служить основным приводом шредера.

Режущий узел, как основоположник конструкции, мы рассмотрели. Перейдем к расчету и изготовлению главной передачи.

2. Расчет ременной передачи

По опыту изготовления подобных конструкций измельчителей, ножевому валу шредера необходимо придать скорость вращения не более 1500 об/мин. Такие обороты позволят устройству с оптимальной производительностью перерабатывать древесные отходы.

Так как используемый в приводе электродвигатель имеет 2870 об/мин, необходимо выполнить между приводом и измельчителем понижающую клиноременную передачу и снизить обороты ножевого вала примерно вдвое. Тогда, при диаметре ведущего шкива 80 мм (фактически установленного на валу двигателя привода), диаметр ведомого шкива в шредере должен быть в пределах 160…200 мм. Так, за счет подбора диаметров шкивов клиноременной передачи, мы установим нужную скорость вращения ножей и увеличим усилие резания (следовательно, и максимальный диаметр ветки) за счет повышения крутящего момента.

С учетом перспективы, можно изготовить ведомый шкив на 2 — 3 отличающихся диаметра, чтобы обороты ножевого вала можно было изменять перестановкой ремня. Тогда работу шредера можно будет настроить под различные условия обработки.

3. Изготовление шкива

Так как обмотка трехфазного двигателя, расположенная на внутренней неподвижной части рубанка не подходила для восстановления, потребовался шкив ременной передачи для привода барабана с режущими ножами при работе шредера. Неоднократные попытки поиска подходящего шкива к успеху не привели, пока на глаза не попалась пара выброшенных сковородок с одинаковыми алюминиевыми крышками. Форма, диаметр (280 мм) и толщина (4…5 мм) крышек соответствовали необходимым параметрам сборной конструкции шкива.

Барабан с режущими ножами состоит из стального корпуса с четырьмя опорами для выверки положения и закрепления сменных ножей. Одинаковые алюминиевые крышки симметрично закреплены на корпусе четырьмя винтами М6, расположенными по периферии каждой крышки.

Вновь изготовленный шкив будет закреплен на барабане одновременно с крышкой, на соответствующие удлинённые винты.

Процесс изготовления шкива начнем с разметки обеих крышек.

1. Находим центр детали. В данном случае, это центр прилива (резьбовое отверстие) под установку ручки крышки. На наружный диаметр крышки ориентироваться нельзя, смещен от центра.

2. Относительно центра, с помощью штангенциркуля, размечаем диаметр посадочного отверстия и координаты крепежных отверстий.

3. Высверливаем металл внутри контура окружности посадочного отверстия.

4. Зачищаем острые кромки и неровности, доводим размер посадочного отверстия.

5. Сверлим по разметке 4 крепежных отверстия диаметром 6,5 мм.

6. С помощью УШМ или высверливанием удаляем излишки металла по наружному диаметру.

4. Сборка и установка шкива

4. Сборка и установка шкива

Соберем заготовки шкива болтами М6 по крепежным отверстиям.

Проверим прилегание клинового ремня к щечкам шкива.

При неполном прилегании ремня, возможно изменение диаметра контакта ремня в небольшом диапазоне, за счет простановки шайб между половинками шкива (уменьшение диаметра) или сжатие половинок дополнительными четырьмя болтами, установленными по большему диаметру (увеличение диаметра).

При нормальном прилегании клинового ремня, закрепим изготовленный шкив на барабане с режущими ножами. Для свободного доступа веток к режущим ножам при работе шредера, отодвинем шкив от барабана, установив на крепежные болты между крышкой и шкивом по паре гаек.

5. Изготовление рамы измельчителя

Независимо от конструкции изготовляемого шредера, для него нужно изготовить раму (станину), где будет установлен режущий узел, передача и ограждения.

Для изготовления рамы применим имеющийся равнополочный стальной уголок 35 х 35 х 4 мм.

Сварим из него две зеркальной конструкции опоры, для установки барабана с режущими ножами.

Длина основания опоры равна ширине корпуса – 330 мм.

Верхняя полочка опоры наклонена к основанию под углом 30 градусов.

При установке режущего узла в середине верхней полочки, шкив не должен выступать снизу за пределы рамы.

Для закрепления режущего узла на опорах, из штатной рамы бывшего рубанка, вырежем участки, где происходил зажим цапф двигателя. Конструктивно, это пластины с радиусной выемкой соответствующей диаметру цапфы и по два крепежных отверстия.

В середине верхней полочки каждой опоры просверлим по два соответствующих крепежных отверстия.

Установим одну опору на верхней плоскости корпуса блока привода и закрепим ее двумя болтами М8.

В середине верхней полочки опоры, установим и закрепим цапфу режущего узла.

Подведем вторую опору под другую цапфу.

Закрепим опору и вторую цапфу.

Перед сборкой опор с корпусом привода (при установке первой опоры) следует предварительно выверить положение шкива режущего узла, исключив перекос ременной передачи.

Закончим сборку рамы измельчителя, связав опоры двумя приваренными поперечными перемычками в единую конструкцию. Эти перемычки также будут служить основанием для контрножа, загрузочного бункера и лотка для выгрузки.

Снимаем собранный узел с корпуса привода, для удобства в дальнейшей работе.

6. Изготовление контрножа измельчителя

Два сложенных рядом уголка установим на перемычки под ножевым валом и закрепим их болтами М8.

Под диаметр крышек барабана, с минимальным зазором, выполним в уголках радиусные разрядки.

Из уголка 50 х 50 мм сварим коробчатую конструкцию контрножа, служащего опорой при резке веток. Верхняя плоскость контрножа после сварки выравнивается.

Из уголка 50 х 50 мм сварим коробчатую конструкцию контрножа, служащего опорой при резке веток. Верхняя плоскость контрножа после сварки выравнивается.

По ширине контрнож соответствует расстоянию между уголками основания.

Его высота подбирается из условия направления подачи веток чуть ниже оси режущего узла, для поддерживания эффекта самозатягивания веток после захвата.

Взаимное расположение режущего узла и контрножа – режущие зубья должны двигаться на контрнож.

Контрнож устанавливается на основание. Выверяется его положение по минимальному зазору (0,2…0,4 мм) с режущими ножами. Сверлятся соосные отверстия в контрноже и основании. Контрнож фиксируется на основании болтами М8.

Предварительные испытания под нагрузкой показали, что контрнож расположен низко, большое усилие самозатягивания. Поэтому контрнож сверху дополнен подкаленной пластиной, также повышающей и ресурс ножей.

7. Изготовление элементов загрузки выгрузки в измельчителе

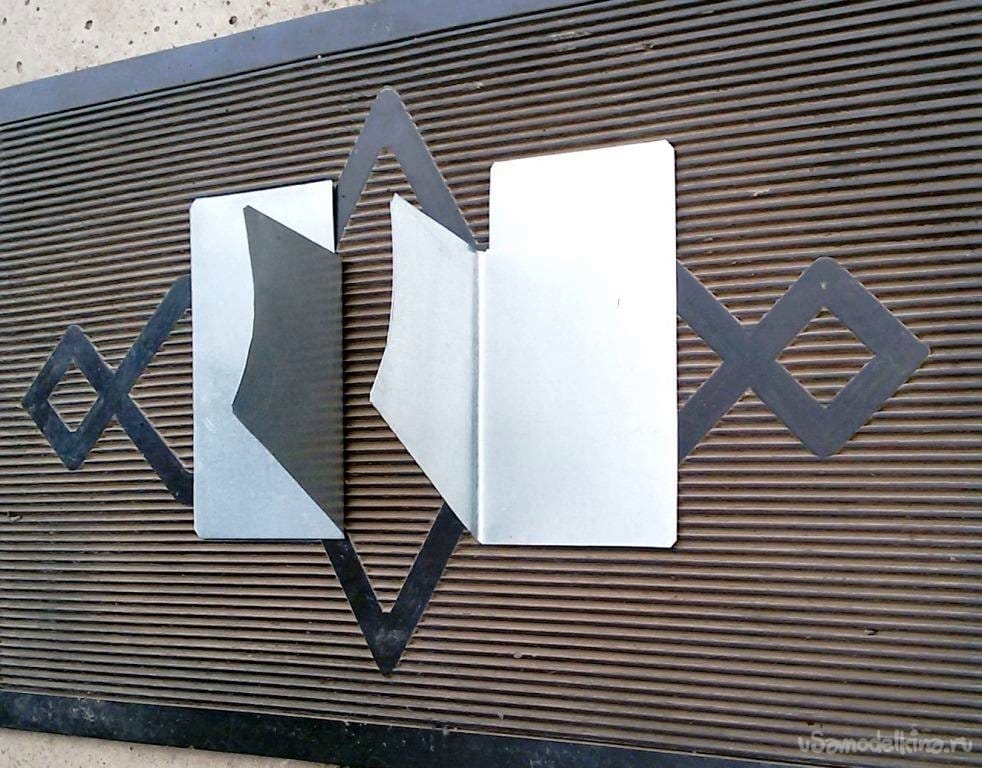

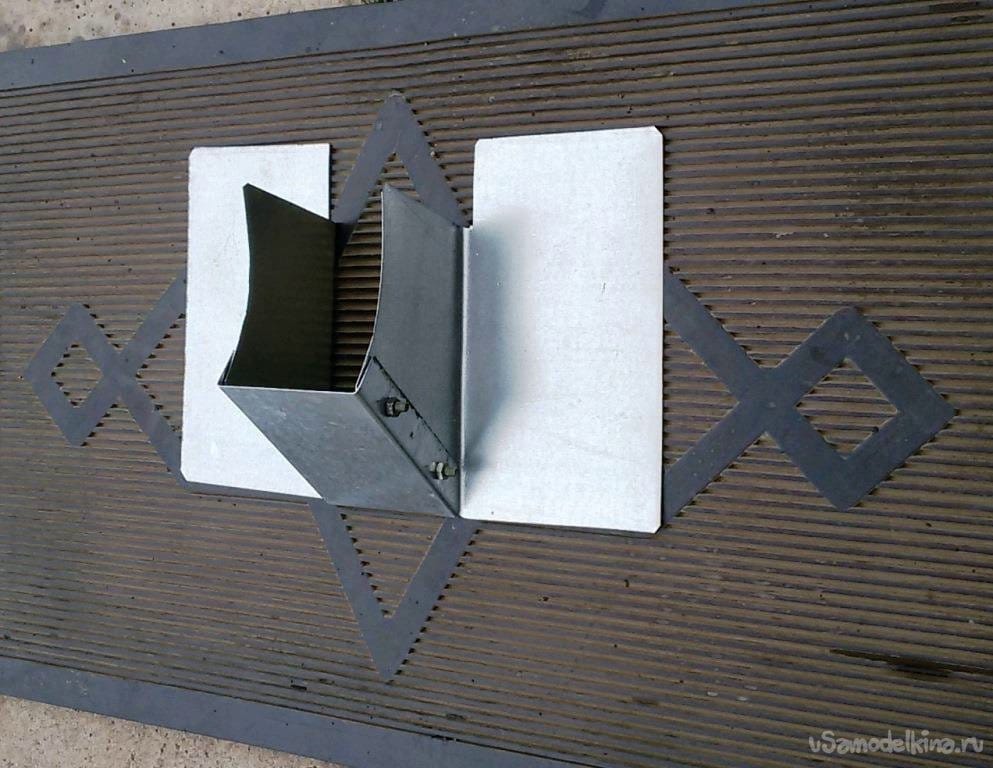

Из листа оцинкованной стали толщиной 1,2 мм, изготовим загрузочный бункер для подачи древесных отходов.

Вырезаем боковые и верхнюю заготовки, собираем их винтами М4 или заклепками.

Устанавливаем на конструкцию шредера и закрепляем винтами М6 на раме и основании.

Аналогично изготовляем лоток для выгрузки щепы.

8. Испытание измельчителя

Закрываем верхнюю часть режущего узла (режущие ножи) защитным ограждением.

Присоединяем измельчитель к электросети кабелем через автоматический выключатель номиналом 15-20 А.

Испытания под нагрузкой показали, что шредер без перегрузки, жадно поглощает и измельчает ветки диаметром до 30 мм.

Садовый измельчитель веток