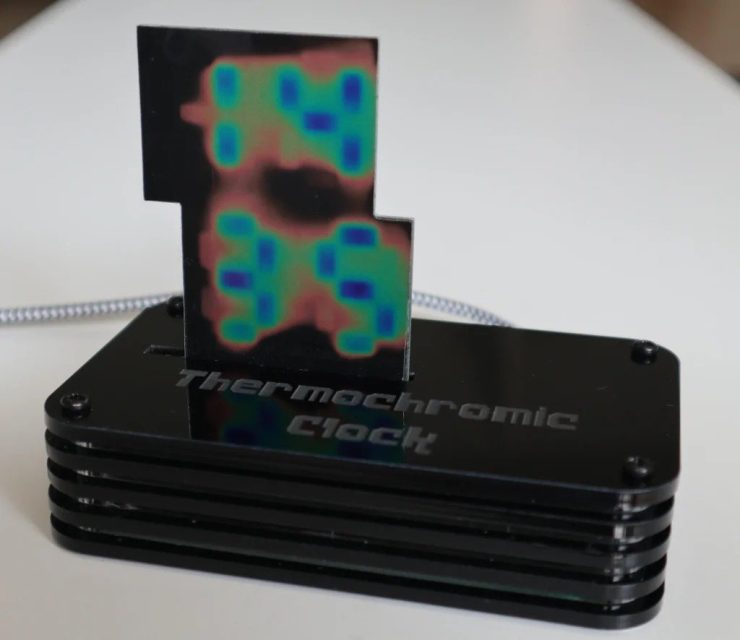

В этих часах используется термохромная фольга на основе жидких кристаллов, которые меняют цвет в зависимости от температуры. Фольга крепится к печатной плате, а в качестве нагревательных элементов используются SMD резисторы.

Фотография не способна передать, как отображаются цифры на данных часах, поэтому давайте посмотрим небольшой видеоролик. Обратите внимание, что скорость воспроизведения видео увеличена в 10 раз.

-Пользовательская печатная плата нагревателя (файлы GitHub);

-Пользовательская печатная плата драйвера (файлы GitHub);

-Корпус из акрила (файлы GitHub);

*-Термохромный клейкий лист, 150×150 мм, 30-35 ° C;-4 болта M3x26 мм;-4 болта M2x6 мм;-SMD резистор 2512 (33 Ом) ;-Регистр сдвига TPIC6B595;-Wemos D1 mini;

-4 распорки для печатной платы длиной 2,6 мм (файлы GitHub);

*Альтернативный материал есть на aliexpress по этой ссылке. Но там нет доставки в РФ.

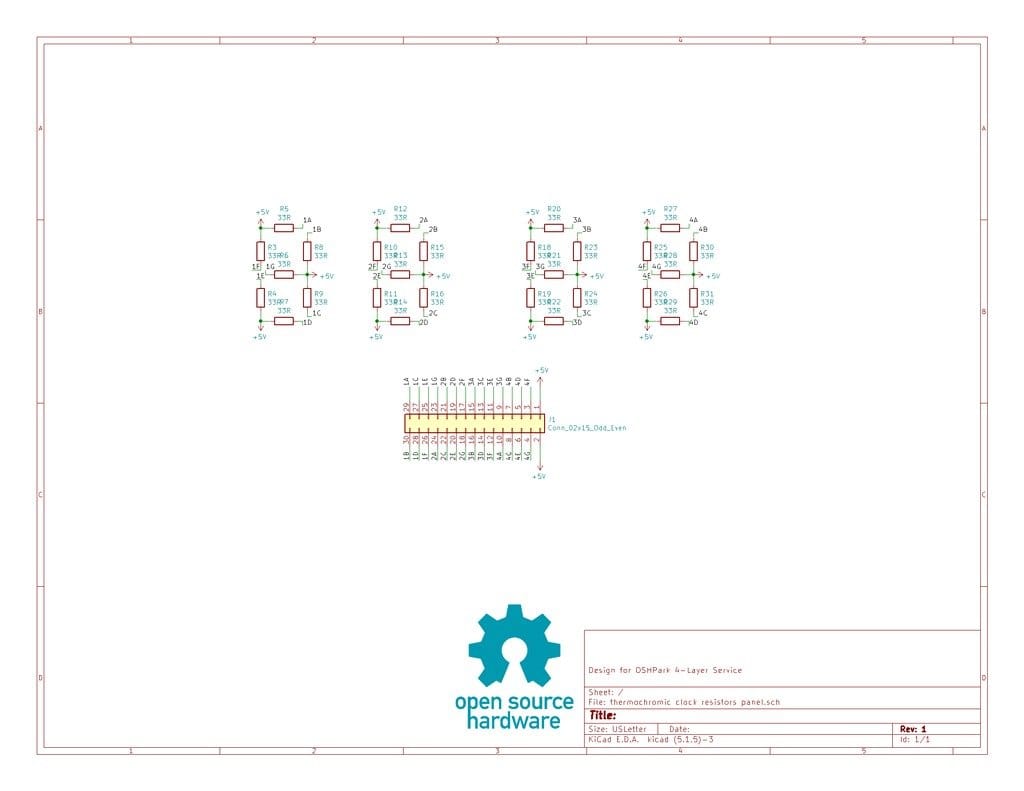

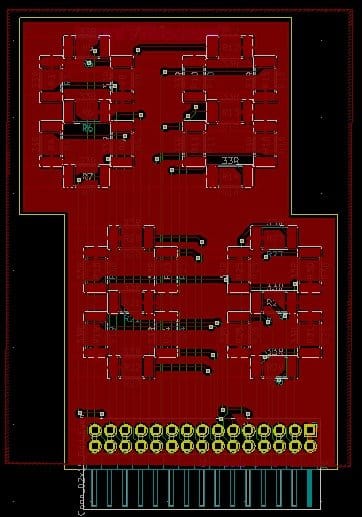

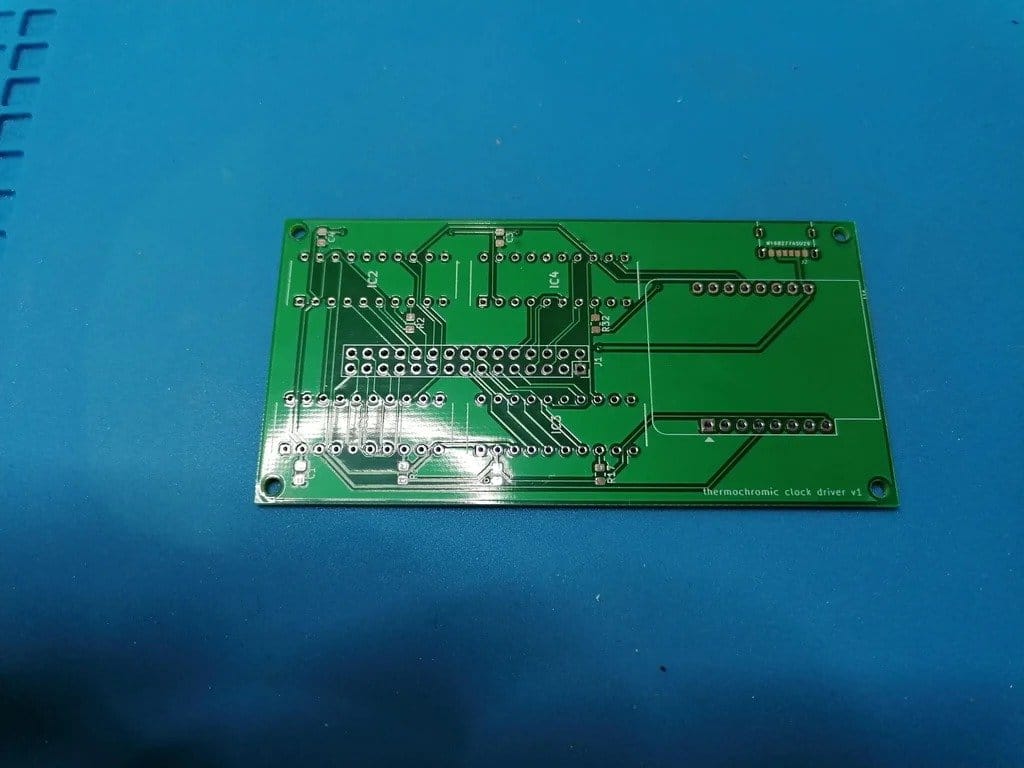

Шаг первый: дизайн печатной платы

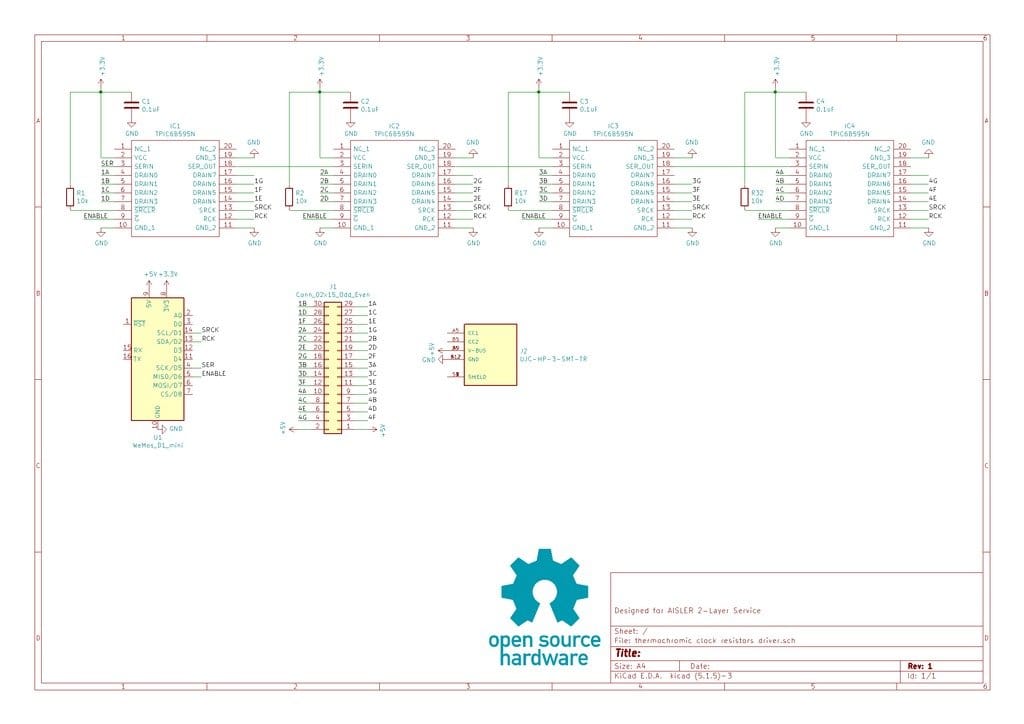

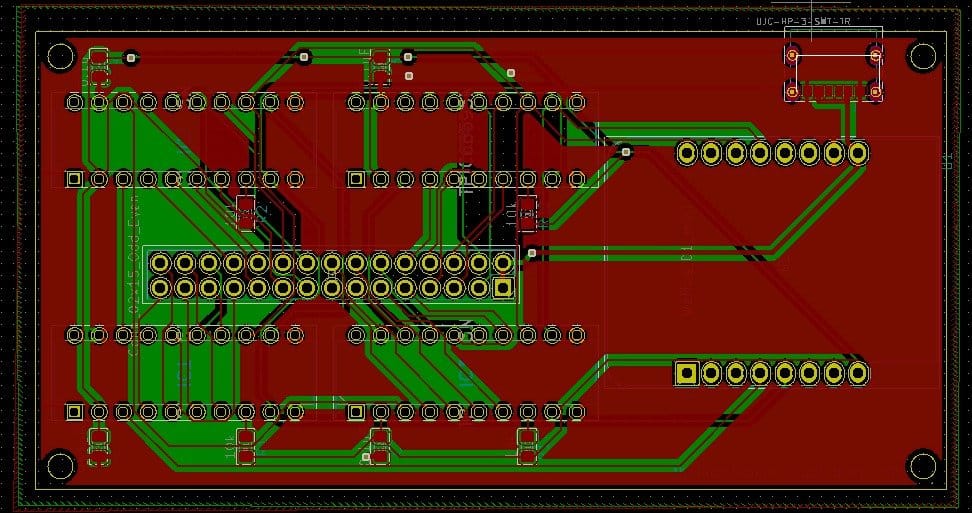

Печатные платы были разработаны в KiCAD. Одна печатная плата предназначена для нагревательных сегментов, а другая — для электроники часов. Обе печатные платы подключаются с помощью стандартных разъемов 2,54 мм. Мастер немного изменил дизайн, разместив часы и минуты вертикально и немного смещенные друг к другу. В качестве нагревательных элементов он использует резисторы SMD 2512. Эти резисторы очень тонкие и могут выдерживать 1 Вт. Для управления сегментами он выбрал популярный 8-битный регистр сдвига с логикой мощности TPIC6B595, который может обеспечивать 150 мА на канал (всего 500 мА). Номинал нагревательного резистора был выбран равным 33 Ом. Мозгом схемы является плата разработчика ESP8266 (Wemos D1 mini). Выбор этой платы позволяет синхронизировать время через NTP с помощью встроенного Wi-Fi. Хотя TPIC6B595 предназначен только для логики 5 В, он также работает с 3,3 В от ESP8266. Все питается через штекер USB-C.

Файлы Gerber и BoM можно найти на GitHub.

Шаг второй: дизайн корпуса

Шаг второй: дизайн корпусаКорпус сделан из акрила, вырезанного лазером, и был разработан в Fusion360. В нем используются чередующиеся слои черного и прозрачного акрилового листа толщиной 3 мм, уложенные друг на друга. Мастер хотел иметь скругленные края, чтобы можно было согнуть акрил или использовать подвижные петли. В итоге он остановился на наложенных друг на друга слоях и сделал прозрачные слои немного меньше, чтобы корпус выглядел как ребра радиатора. Слои скрепляются болтами M3, а печатная плата драйвера прикрепляется к нижней части с помощью болтов M2.

Файлы dxf для корпуса можно найти на GitHub.

В CAD модели толщина верхней и нижней пластины составляет 5 мм. Это позволяет использовать стандартные болты M3 длиной 30 мм вместо болтов 26 мм, которые он использовал.

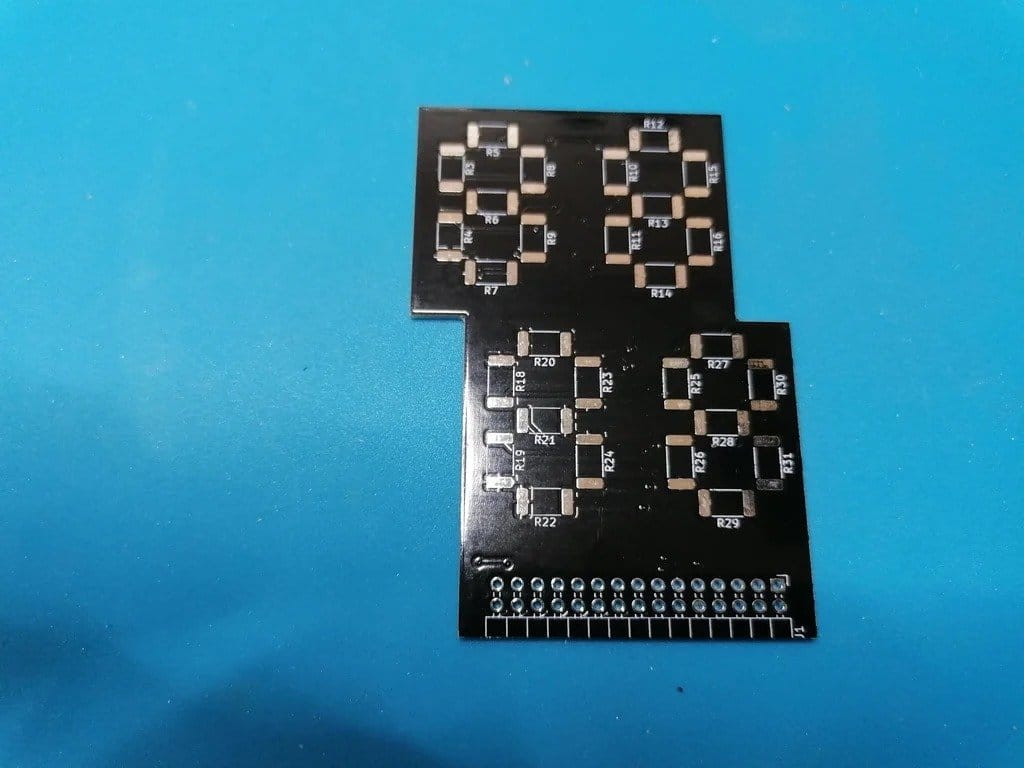

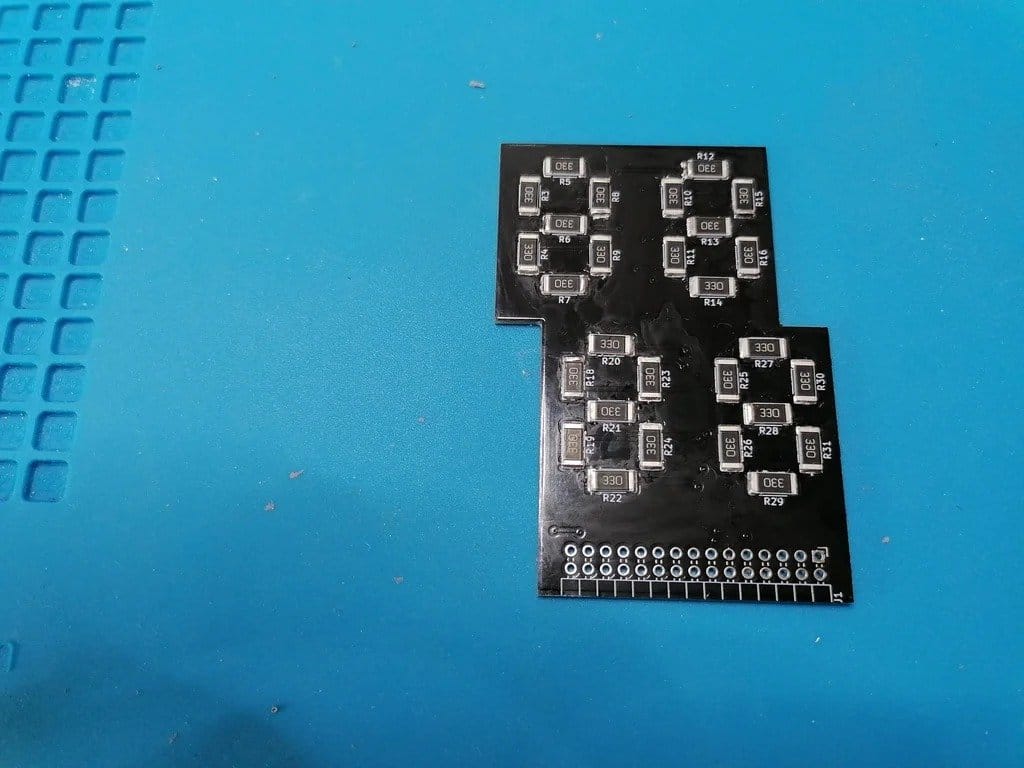

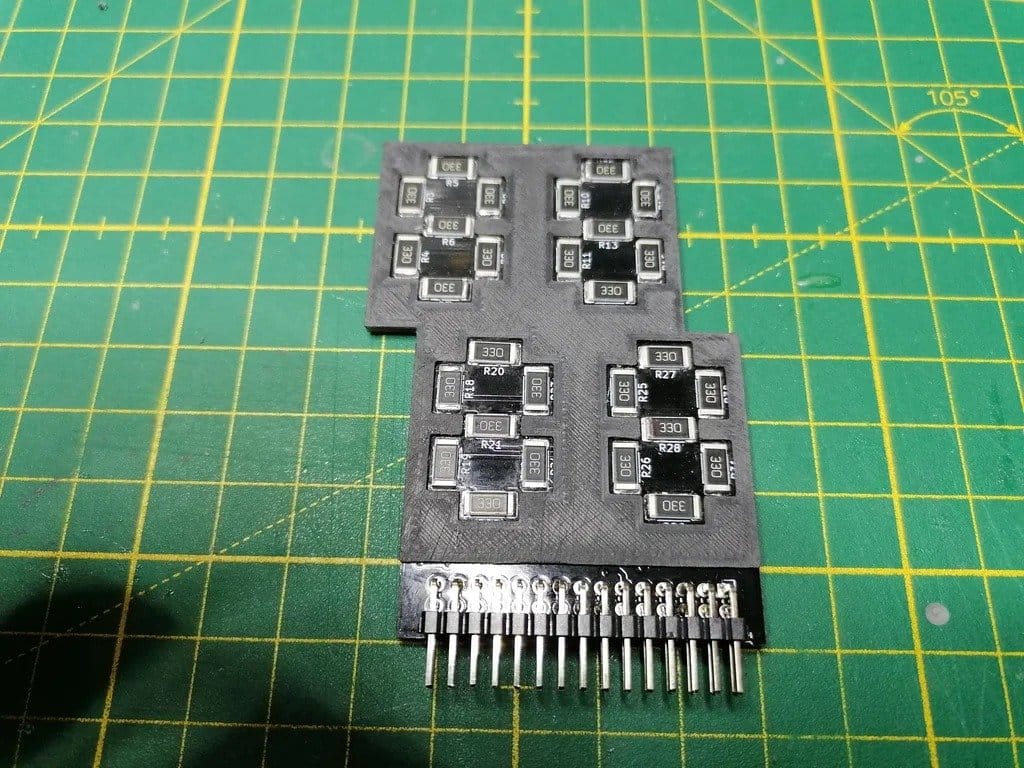

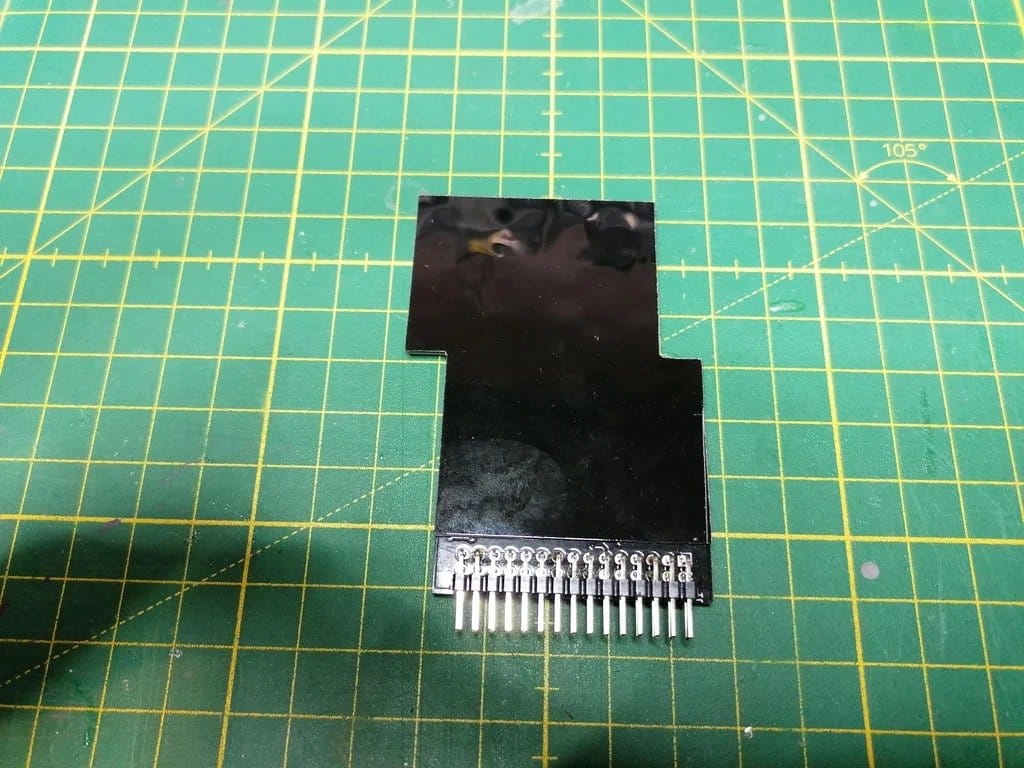

Шаг третий: сборка печатной платы

Сначала мастер припаял резисторы SMD, используя паяльную пасту и термовоздушный паяльник. Затем были припаяны разъемы для печатных плат. После этого он приклеил к печатной плате рамку, напечатанную на 3D-принтере, которая соответствует толщине резисторов SMD. Наконец, сверху была добавлена самоклеющаяся термохромная фольга.

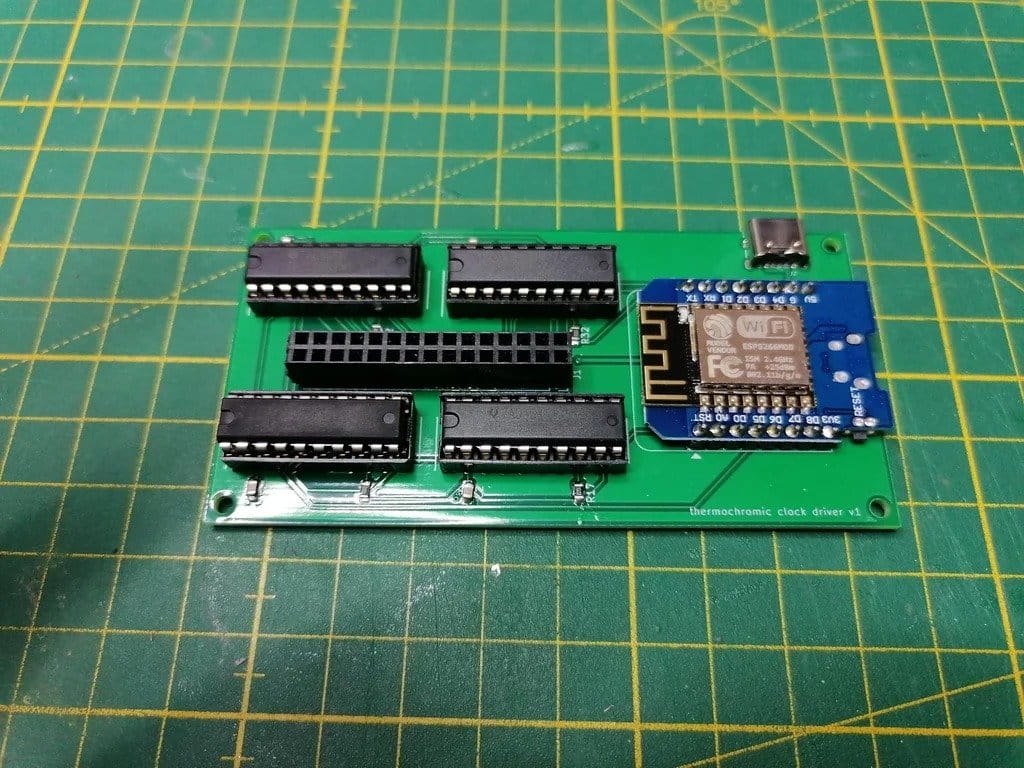

Шаг четвертый: сборка печатной платы драйвера

Шаг четвертый: сборка печатной платы драйвераПечатная плата драйвера также содержит несколько компонентов SMD, таких как резисторы, конденсаторы и штекер USB-C. Остальные компоненты — это сквозные компоненты, удобные для ручной пайки. TPIC6B595 были подключены с помощью 20-контактных разъемов DIL, а плата Wemos была непосредственно припаяна к печатной плате.

Шаг пятый: код

Шаг пятый: кодКод был написан с использованием Arduino IDE. Благодаря ему устройство подключается к Wi-Fi и синхронизирует время с NTP-сервером. В коде необходимо указать имя и пароль WiFi, NTP-сервер и часовой пояс в начале кода.

Сегменты нагреваются программно реализованным ШИМ-сигналом для ограничения мощности нагрева и потребления тока. Чтобы оптимизировать эффект изменения цвета фольги можно попробовать изменить рабочий цикл и время нагрева.

Код можно скачать на GitHub мастера.

Шаг шестой: сборка

Дальше мастер собирает устройство. Сначала нужно установить резьбовые вставки в нижнюю пластину корпуса. Затем печатная плата драйвера была прикреплена к нижней пластине с помощью распечатанных на 3D-принтере проставок и болтов M2. Наконец, корпус был собран вместе и закреплен болтами M3. Верхнюю часть необходимо установить после того, как был установлен нагреватель печатной платы.

Все готово. В предыдущих работах мастера (термохромном индикаторе температуры и влажности) изменение цвета было ограничено сегментами, однако здесь тепло имеет тенденцию распространяться, и заставляет фольгу менять цвет почти по всей поверхности. Частично это связано с тем, что сегменты нагреваются дольше, чтобы цифры были видны дольше. В конце концов это дает хороший эффект, когда цифры окружены «размытыми» цветами.

Все готово. В предыдущих работах мастера (термохромном индикаторе температуры и влажности) изменение цвета было ограничено сегментами, однако здесь тепло имеет тенденцию распространяться, и заставляет фольгу менять цвет почти по всей поверхности. Частично это связано с тем, что сегменты нагреваются дольше, чтобы цифры были видны дольше. В конце концов это дает хороший эффект, когда цифры окружены «размытыми» цветами.Дизайн корпуса требует небольшого улучшения. Некоторые отверстия расположены очень близко к краю, и диаметр отверстий с резьбой оказался слишком большим. Кроме того, отверстие для штекера USB-C слишком мало для некоторых кабелей USB-C.